VIGAS:

ERM: 9.0. ¿Por qué piezas prismáticas?

ERM: 9.1. Tensiones producidas por un esfuerzo axil

ERM: 9.2. Tensiones producidas por flexión pura

ERM: 9.3. Tensiones producidas por flexión compuesta

ERM: 9.4. Tensiones producidas por flexión simple

ERM: 10.1 Introducción a la torsión en vigas

Friday, June 30, 2017

Wednesday, June 21, 2017

Sunday, June 18, 2017

Química Industrial: U6

1. Describir brevemente los siguientes aspectos relacionados con la metalurgia del cobre, plomo, zinc

y estaño:

a) estado natural (mineral más importante),

Cu

El cobre nativo suele acompañar a sus minerales en bolsas que afloran a la superficie explotándose en minas a cielo abierto. El cobre se obtiene a partir de minerales sulfurados (80 %) y de minerales oxidados (20 %), los primeros se tratan por un proceso denominado pirometalurgia y los segundos por otro proceso denominado hidrometalurgia.70 Generalmente en la capa superior se encuentran los minerales oxidados (cuprita, melaconita), junto a cobre nativo en pequeñas cantidades, lo que explica su elaboración milenaria ya que el metal podía extraerse fácilmente en hornos de fosa. A continuación, por debajo del nivel freático, se encuentran las piritas (sulfuros) primarias calcosina (Cu2S) y covellina (CuS) y finalmente las secundarias calcopirita (FeCuS2) cuya explotación es más rentable que la de las anteriores. Acompañando a estos minerales se encuentran otros como la bornita (Cu5FeS4), los cobres grises y los carbonatos azurita y malaquita que suelen formar masas importantes en las minas de cobre por ser la forma en la que usualmente se alteran los sulfuros.

Pb

La galena (Plomo S), la cerusita (Plomo CO3) y la anglesita (Plomo SO4)

Zn

Blenda (ZnS), Willemita (ZnSiO4), Calamina (ZnCO3), drenaje de minas.

Sn

El estaño se obtiene del mineral casiterita (SnO2) en donde se presenta como óxido (óxido de estaño (IV) o dióxido de estaño). Dicho mineral se muele y se enriquece en dióxido de estaño por flotación, después se tuesta y se calienta con coque en un horno de reverbero con lo cual se obtiene el metal.

b) reducción y separación,

Cu

Pb

Dependiendo de la concentración del mineral se pueden utilizar dos procedimientos: vía seca (concentraciones mayores del 10%) o vía húmeda (concentraciones menores al 10%)

Zn

Sn

se muele y se enriquece en dióxido de estaño por flotación, después se tuesta y se calienta con coque en un horno de reverbero con lo cual se obtiene el metal.

c) aplicaciones.

Cu

Tubos, cables, hollas, miles y miles de aplicaciones que aprovechan su no toxicidad, maleabilidad, ductilidad, conductividad electrica y térmica, y su abundancia relativa.

Pb

Zn

Aproximadamente el 56% de todo el zinc metálico producido se utiliza para galvanizar otros metales tales como acero o hierro para prevenir la corrosión. Por otro lado, se utilizan grandes cantidades de zinc para producir piezas de fundición de troquel, que se utilizan ampliamente en las industrias de automoción, eléctricas y de hardware; en los últimos años este uso está aumentando por la aparición de los vehículos eléctricos que requieren el zinc para las baterías. Por último, el zinc también se utiliza como un compuesto químico en el caucho, cerámica, pinturas y en la agricultura.

Sn

Debido a que el estaño se usa para soldar, es crucial para las computadoras y smartphones y otros aparatos electrónicos. (Por ejemplo, la iPad usa 1 a 3 gramos de estaño y en 2 componentes existen más de 7000 puntos de soldadura.) De acuerdo a Apple Inc., el estaño es el metal más común usado por sus proveedores.

http://www.mecomsa.com.mx/usos-aplicaciones-del-estano-en-la-industria/

2.

a) ¿Qué es una aleación?;

b) asociar la composición de las aleaciones de la primera columna de la

tabla con los metales de la segunda columna. Luego completar la tercera columna con las

aplicaciones de cada aleación:

Metal Aleación Aplicaciones

Aluminio Latón

Cobre Bronce

Estaño Bronce de aluminio

Zinc hojalata

LATON:

El latón es una aleación de cobre y zinc, tiene un color dorado, por lo que se utiliza en bisutería y elementos decorativos.1 Otras aplicaciones de los latones abarcan los campos más diversos, desde la calderería hasta el armamento, soldadura, hasta la fabricación de alambres, tubos de condensador, terminales eléctricas y elaboración de dinero-moneda. No es atacado por el agua salada, de ahí que se use en las construcciones de barcos, en equipos pesqueros. También está presente en la fabricación de muchos instrumentos musicales de viento, lengüetas sonoras para armonios, acordeones y registros de lengüetería para órganos musicales. Además, por su acción antimicrobiana, se usa en los pomos de las puertas en los hospitales, que se desinfectan solos a diferencia de los metálicos.

3.

a) ¿Cuáles son los minerales principales de hierro?,

El hierro es el metal de transición más abundante en la corteza terrestre, y cuarto de todos los elementos. También existe en el Universo, habiéndose encontrado meteoritos que lo contienen. Es el principal metal que compone el núcleo de la Tierra hasta con un 70 %. Se encuentra formando parte de numerosos minerales, entre los que destacan la hematites (Fe2O3), la magnetita (Fe3O4), la limonita (FeO (OH)), la siderita (FeCO3), la pirita (FeS2), la ilmenita (FeTiO3), etcétera.

b) considerando la fórmula química de esos minerales ¿Qué porcentaje de hierro hay en cada uno de ellos?

4.

a) Discutir profundamente la siguiente proposición: el hierro industrial que se utiliza normalmente NO es hierro;

El hierro de uso práctico en la industria es una aleación de hierro puro, Fe, con Carbono, C.

Se llama "Acero" al hierro que contiene entre 0,5 y 1,5% de C, pero también puede contener otros metales en pequeña proporción como níquel (Ni), manganeso (Mn), cromo (Cr), vanadio (V), wolframio (W), etc. que le confieren propiedades peculiares.

b) ¿cuándo y por qué método se obtuvo por primera vez hierro “puro” (99,99 %)?

no encontre la informacion.

5.

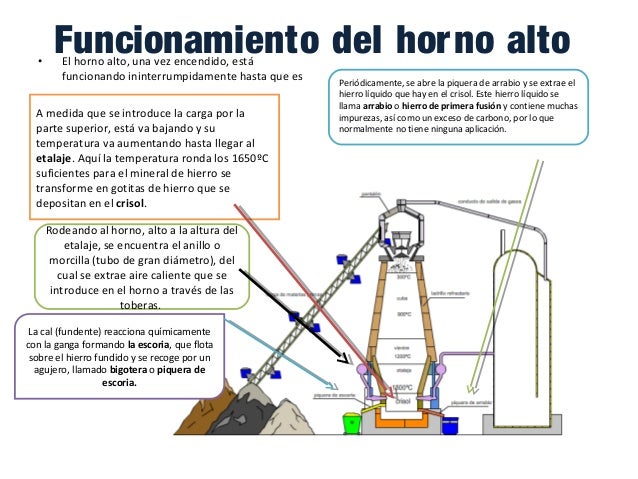

a) Describir con la ayuda de un diagrama y ecuaciones químicas el método del horno alto para la obtención de hierro;

Importante:

Partes del horno:

Tragante, Cuba, Vientre, Etalaje, Crisol

Principales materias primas: Oxidos de hierro:

Fe2O3 Hematita

Fe3O4 Magnetita

FeS2 Pirita

la transformación del mineral a oxido se conoce como "Tostación"

La materia prima, ademas de la fuente de hierro, es el "Coque"

Se utiliza cal viva y arena para extraer las impuresas en forma de escoria:

SiO2 + CaO --> CaSiO3

CaSiO3 es el principal componente de dicha escoria.

Si el material original es rico en Silice, debo usar cal viva para producir escoria.

Si el material original es rico en Calcio (piedra caliza CaCO3 -[CALOR]-> CaO + CO2), debo usar arena para producir escoria.

La producción de escoria es para la eliminación de las impuresas de la materia prima a partir de la que se obtiene el hierro.

Como productos del proceso del Alto Horno obtengo:

CO, CO2, otros gases

CaSiO3 (escoria)

Fe impuro con alto contenido de C ( conocido como "Arrabio")

Dentro de un alto horno, se producen reacciones químicas, que veremos desde la zona inferior hasta la superior.

b) buscar en el diccionario la palabra escoria, anotar sus acepciones y emplear en metalurgia del hierro la que resulte más adecuada.

6.

a) Estudiar en detalles el Diagrama Fe.C, observando especialmente:

i) escala de composición de carbono;

ii) identificar parecidos con los diagramas estudiados en la Serie 5;

Es interesante como con una linea vertical en 2% puedo ver dos diagramas, parecidos a los de plomo arsenico

iii) formación de eutécticos;

en 0,83% de forma un eutectico entre fases solidas. Tambien algo similar parece suceder en 2% y 4% con comportamientos distintos.

b) Hacer una tabla de tres columnas, con TODAS los términos que aparecen en el diagrama (se dan dos ejemplos): Palabra en inglés Palabra en español Definición Iron/Carbon Alloy Phase Diagram Diagrama de fases hierro/carbono Diagrama de equilibrio temperatura-composición que caracterizan al hierro de fundición (C>2%) y el acero (C<2%). Temperature (F) Temperadura en Fahrenheit Escala de temperatura cuyo valor numérico (vnF) se relaciona con la de la escala Celsius por: vnC = (vnF-32)

7. Decir qué es y cómo se forman:

a) fundición gris, fundición blanca, hierro forjado.

Existen dos tipos de fundición:

1. Fundición gris:

Cuando en el hierro hay alto % de Si y bajo de Mn

Debe su nombre a que al enfriarse el carbono C se separa como grafito.

Se obtiene hierro de fundición.

2. Fundición blanca:

Mecánicamente parecida a la gris, el carbono C se separa como Fe3C (Cementita, que aislada es blanca, por eso el nombre.)

Se obtiene acero.

El hierro dulce, concepto similar al de hierro forjado, es uno que contiene menos de 0,15% de C en su composición.

Uno de sus usos más cotidianos es para fabricar radiadores de agua.

Ablanda antes de su temperatura de fusión.

8.

a) ¿A qué se denomina acero?;

A una aleación de hierro y carbono que contiene entre 0,5 y 1,5% de C

b) clasificar el acero según el porcentaje de carbono y discutir sus aplicaciones;

c) ¿qué es el templado?: explicar qué tipo de cambios se producen en el material durante el templado;

El proceso de templado consiste en el calentamiento del acero a templar hasta una dada temperatura conocida por estudios específicos sobre el comportamiento de la estructura molecular del acero y sus cambios frente a distintas temperaturas. Se busca una estructura molecular más fuerte, que se obtiene a una dada temperatura conocida, y luego se busca enfriar rápidamente el acero para "congelar" figurativamente la estructura cristalina que tenía el acero, ya que al enfriar rápidamente el acero, la estructura cristalina no llega a volver a su condición natural para esa temperatura.

Resumido:

La estructura molecular más estable del acero cambia según la temperatura.

A temperatura ambiente, tiene una estructura dada, llamemosla estructura A

A la temperatura de temple, su estructura estable es otra, llamemosla estructura B

Si yo caliento el acero que actualmente está en estructura A, hasta la temperatura de temple, y le transfiero la energía necesaria pàra que cambie la estructura molecular del acero a su estado B, tengo un acero a temperatura de temple en estructura B. La estructura no cambia automáticamente, es un proceso, por lo que si enfrío rapidamente mi acero en estructura B a temperatura de temple, la misma quedará congelada, y le será "imposible" volver a su estado natural de equilibrio.

Va entre comillas porque efectivamente el acero eventualmente vuelve a su estado natural A para la temperatura dada, pero siendo un sólido y tratandose de estructuras cristalinas en un metal, el proceso tarda años.

d) describir brevemente el método de obtención de acero;

Existe una manera muy simple de obtener acero y será la primera opción a considerar por cualquiera preocupado por los costos, y consiste en fundir arraibo con chatarra. Se considera al arraibo como acero altamente impuro con alto contenido de C, y a la chatarra como acero con contenido de C practicamente despreciable. Hierro.

e) mencionar por lo menos tres aceros de aleación y sus propiedades.

acero inoxidable se define como una aleación de acero (con un mínimo del 10 % al 12 % de cromo contenido en masa).1 2 nota 1 También puede contener otros metales, como por ejemplo molibdeno y níquel.

El acero corten o Cor-ten o COR-TEN es un tipo de acero realizado con una composición química que hace que su oxidación tenga unas características particulares que protegen la pieza realizada con este material frente a la corrosión atmosférica sin perder prácticamente sus características mecánicas. La denominación del acero es un neologismo por metonimización de la marca registrada de la United States Steel Corporation COR-TEN,1 aunque en 2003 la USS vendió su negocio de chapa discreta a la International Steel Group (ahora Arcelor-Mittal).2

9.

a) ¿A qué se denomina oro de aluvión y a qué oro en veta?;

b) explicar brevemente en qué consiste la minería “artesanal” de oro y qué papel cumple el mercurio en ella; ¿cuáles son sus riesgos?;

VER EN NETFLIX "Amazonas Clandestino"

La minería artesanal se realiza con un simple motor y una manguera, con los que se empuja agua a presión en forma de un chorro que se usa para erosionar la zona donde se cree que hay una concentración alta de oro. El agua arrastra la tierra y con ella los pocos miligramos de oro que pudiese haber.

El lodo es recolectado y bombeado a unos grandes planos inclinados construidos de madera, que tienen alfombras, cuya función es retener las partículas de oro presentes en el flujo de lodo que pasa sobre ellas.

Las alfombras son luego juntadas y llevadas a unas piletas, donde se lavan con mucha fuerza, con la intención de que todas las partículas presentes se desprendan y se concentren en el agua del piletón.

PARTE CLAVE:

Una vez obtenida el agua con sedimento de alto contenido en oro, se usa mercurio para juntar el oro que se encuentra naturalmente pulverizado.

Y luego, criminalmente!!! se PULVERIZA el mercurio con un soplete para obtener oro "puro" que luego se funde y se fabrican lingotes. (Mini lingotes, porque destruyen medio bosque por 25 gramos de oro!!!)

10. Discutir los aspectos ambientales más importantes asociados con la minería en general y con la minería de oro en particular.

El problema más importante relacionado a la minería es que hoy es practicamente imposible encontrar vetas de material puro y de facil acceso ya que fueron todas explotadas hace mucho tiempo.

Lo posible hoy implica operaciones a gran escala, y muchas veces a cielo abierto es la unica opción viable.

La minería a cielo abierto no es mas que la destrucción y procesamiento de una porción de montaña con alto contenido de un dado material de interés, que implica la intervención a gran escala en la geografía del sitio, y una operación billonaria con efectos socioambientales imposibles de ignorar.

a) estado natural (mineral más importante),

Cu

El cobre nativo suele acompañar a sus minerales en bolsas que afloran a la superficie explotándose en minas a cielo abierto. El cobre se obtiene a partir de minerales sulfurados (80 %) y de minerales oxidados (20 %), los primeros se tratan por un proceso denominado pirometalurgia y los segundos por otro proceso denominado hidrometalurgia.70 Generalmente en la capa superior se encuentran los minerales oxidados (cuprita, melaconita), junto a cobre nativo en pequeñas cantidades, lo que explica su elaboración milenaria ya que el metal podía extraerse fácilmente en hornos de fosa. A continuación, por debajo del nivel freático, se encuentran las piritas (sulfuros) primarias calcosina (Cu2S) y covellina (CuS) y finalmente las secundarias calcopirita (FeCuS2) cuya explotación es más rentable que la de las anteriores. Acompañando a estos minerales se encuentran otros como la bornita (Cu5FeS4), los cobres grises y los carbonatos azurita y malaquita que suelen formar masas importantes en las minas de cobre por ser la forma en la que usualmente se alteran los sulfuros.

Pb

La galena (Plomo S), la cerusita (Plomo CO3) y la anglesita (Plomo SO4)

Zn

Blenda (ZnS), Willemita (ZnSiO4), Calamina (ZnCO3), drenaje de minas.

Sn

El estaño se obtiene del mineral casiterita (SnO2) en donde se presenta como óxido (óxido de estaño (IV) o dióxido de estaño). Dicho mineral se muele y se enriquece en dióxido de estaño por flotación, después se tuesta y se calienta con coque en un horno de reverbero con lo cual se obtiene el metal.

b) reducción y separación,

Cu

La metalurgia del cobre depende de que el mineral se presente en forma de sulfuros o de óxidos (cuproso u cúprico).

Para los sulfuros se utiliza para producir cátodos la vía llamada pirometalurgia, que consiste en el siguiente proceso: Conminución del mineral -> Concentración (flotación) -> fundición en horno -> paso a convertidores -> afino -> moldeo de ánodos -> electrorefinación -> cátodo. El proceso de refinado produce unos cátodos con un contenido del 99,9 % de cobre. Los cátodos son unas planchas de un metro cuadrado y un peso de 55 kg.

Otros componentes que se obtienen de este proceso son hierro (Fe) y azufre (S), además de muy pequeñas cantidades de plata (Ag) y oro (Au). Como impurezas del proceso se extraen también plomo (Pb), arsénico (As) y mercurio (Hg).

Como regla general una instalación metalúrgica de cobre que produzca 300.000 t/año de ánodos, consume 1.000.000 t/año de concentrado de cobre y como subproductos produce 900.000 t/año de ácido sulfúrico y 300.000 t/año de escorias.72

Pb

- Se vierte un coctel de químicos aceitosos sobre los escombros de la roca.

- Los escombros son llevados a molinos gigantes, dentro de los cuales hay rodamientos que reducen los escombros aceitosos a una pasta.

- Se envía la pasta a un tanque de flotación, el cual se asemeja a un jacuzzi gigante que lanza burbujas y agua. Esto se debe a que el sulfuro de plomo atrae los químicos aceitosos pero repele el agua.

- El aceite hace flotar el sulfuro en la superficie, para extraer la espuma rica en el mineral que deseamos.

- Se envía la espuma a una serie de filtros giratorios, los cuales tienen un filtro que absorbe el agua aceitosa. Es decir, mientras las ruedas giran, la aspiradora funciona en reversa, y expele polvo seco de sulfuro, luego el polvo va a una cinta que lo transporta por el molino.

- Comienza un proceso de fundición, ello porque se requiere mineral concretamente y no sulfuro. Su fundición se realiza en 650 grados en un horno de gran presión.

- El mineral, una vez separado del sulfuro, se vierte en contenedores llamados calderos. A medida que el mineral se enfría, las impurezas flotan en la superficie, las cuales guardan debajo un material tan pesado, valioso y antiguo: mineral puro en un 99.99 por ciento.

- Una vez endurecido, el mineral se convierte en lingotes que son apilados y listos para su venta y distribución.

Dependiendo de la concentración del mineral se pueden utilizar dos procedimientos: vía seca (concentraciones mayores del 10%) o vía húmeda (concentraciones menores al 10%)

- Se usa como protector del oro, del acero y de diversos metales usados en la fabricación de latas de conserva.

- También se usa para disminuir la fragilidad del vidrio.

- Los compuestos de estaño se usan para fungicidas, tintes, dentífricos y pigmentos.

- Se usa para la soldadura blanda, aleado con plomo.

- Se usa en aleación con plomo para fabricar la lámina de los tubos de los órganos musicales.

- Tiene utilidad en etiquetas.

- Recubrimiento de acero.

- Se usa como material de aporte en soldadura blanda con cautín, bien puro o aleado. La directiva RoHS prohíbe el uso de plomo en la soldadura de determinados aparatos eléctricos y electrónicos.

- El estaño también se utiliza en la industria de la cerámica para la fabricación de los esmaltes cerámicos. Su función es la siguiente: en baja y en alta es un opacificante. En alta la proporción del porcentaje es más alto que en baja temperatura.

- Es usado también en el sobretaponado de botellas de vino, en forma de cápsula. Su uso se extendió tras la prohibición del uso del plomo en la industria alimentaria. España es uno de los mayores fabricantes de cápsulas de estaño.

Zn

Sn

se muele y se enriquece en dióxido de estaño por flotación, después se tuesta y se calienta con coque en un horno de reverbero con lo cual se obtiene el metal.

c) aplicaciones.

Cu

Tubos, cables, hollas, miles y miles de aplicaciones que aprovechan su no toxicidad, maleabilidad, ductilidad, conductividad electrica y térmica, y su abundancia relativa.

Pb

En la actualidad, este metal es usado para recubrir los cables que se usan en la creación de aparatos electrodomésticos, de celulares y computadoras, ya que es un gran componente dúctil, es ideal para este tipo de manufactura. También es usado en la elaboración de pinturas y de pigmentos artificiales, su uso continúa pues ha resultado ser un gran fijador, creando pigmentos y pinturas muy efectivas y duraderas.

Es también utilizado en la creación de insecticidas, en estabilizadores para derivados de este elemento como los carbonatos y los ácidos orgánicos, para aumentar las cualidades magnéticas de los imanes de cerámica y como un material conductor y piezoeléctrico.

Zn

Aproximadamente el 56% de todo el zinc metálico producido se utiliza para galvanizar otros metales tales como acero o hierro para prevenir la corrosión. Por otro lado, se utilizan grandes cantidades de zinc para producir piezas de fundición de troquel, que se utilizan ampliamente en las industrias de automoción, eléctricas y de hardware; en los últimos años este uso está aumentando por la aparición de los vehículos eléctricos que requieren el zinc para las baterías. Por último, el zinc también se utiliza como un compuesto químico en el caucho, cerámica, pinturas y en la agricultura.

Sn

Debido a que el estaño se usa para soldar, es crucial para las computadoras y smartphones y otros aparatos electrónicos. (Por ejemplo, la iPad usa 1 a 3 gramos de estaño y en 2 componentes existen más de 7000 puntos de soldadura.) De acuerdo a Apple Inc., el estaño es el metal más común usado por sus proveedores.

http://www.mecomsa.com.mx/usos-aplicaciones-del-estano-en-la-industria/

2.

a) ¿Qué es una aleación?;

Producto homogéneo de propiedades metálicas, resultado de una aleación, que está constituido por dos o más elementos, de los cuales al menos uno es un metal.

"el bronce, el acero, la alpaca y el latón son aleaciones"

LATON:

El latón es una aleación de cobre y zinc, tiene un color dorado, por lo que se utiliza en bisutería y elementos decorativos.1 Otras aplicaciones de los latones abarcan los campos más diversos, desde la calderería hasta el armamento, soldadura, hasta la fabricación de alambres, tubos de condensador, terminales eléctricas y elaboración de dinero-moneda. No es atacado por el agua salada, de ahí que se use en las construcciones de barcos, en equipos pesqueros. También está presente en la fabricación de muchos instrumentos musicales de viento, lengüetas sonoras para armonios, acordeones y registros de lengüetería para órganos musicales. Además, por su acción antimicrobiana, se usa en los pomos de las puertas en los hospitales, que se desinfectan solos a diferencia de los metálicos.

Dentro de las aplicaciones decorativas, se emplea sobre todo para la confección de lámparas, barras de cortina de altran y para algunas piezas trabajadas dentro de la orfebrería. Los países que mayor consumo demuestran en este tipo de enseres son los países del este de Europa, bálticos o de la antigua Unión Soviética.[cita requerida] También los países árabes, principalmente los mayores productores de petróleo, e incluso algunos países asiáticos.

El latón no produce chispas por impacto mecánico, una propiedad atípica en las aleaciones. Esta característica convierte al latón en un material importante en la fabricación de envases para la manipulación de compuestos inflamables. Por su fácil mecanizado y buen precio de las virutas recicladas se usa mucho para la fabricación de válvulas industriales. Asimismo se utiliza en la fabricación de hélices de barco por su resistencia a la cavitación, e incluso en algunas cajas de ordenadores donde se sitúa la placa base.

BRONCE:

El bronce es toda aleación metálica de cobre y estaño, en la que el primero constituye su base y el segundo aparece en una proporción del 3 al 20 %.

El bronce es utilizado principalmente para aplicaciones en cañerías, herrajes artísticos, chapas, carpintería metálica y en la fabricación de elementos cubiertos con níquel o cromo. Una de sus aplicaciones más comunes era la fabricación de monedas.

BRONCE DE ALUMINIO:El bronce de aluminio o cuproaluminio es un tipo de bronce en el cual el aluminio es el metal de aleación principal que se agrega al cobre. Una variedad de bronces de aluminio, de composiciones diferentes, ha encontrado uso industrial, extendiéndose la proporción de aluminio desde 5% hasta 11%, según el peso. Otros agentes de aleación tales como hierro, níquel, manganeso, y silicio también se agregan a veces a los bronces de aluminio.

Los bronces de aluminio son los de más uso general para materiales de ingeniería. Estos usos incluyen pistas de cojinete y componentes del tren de aterrizaje los aviones, elementos del motor (especialmente para las navíos de agua salada), fijaciones (tornillería) subacuáticas en arquitectura naval, y las hélices de la nave. La coloración dorada atractiva de los bronces de aluminio también ha conducido a su uso en joyería.

El bronce de aluminio se puede soldar autógenamente usando la técnica de la soldadura MIG con una base de bronce de aluminio y un gas puro de argón.

El bronce de aluminio se utiliza mucho en la fabricación de monedas: por ejemplo las de 1 y 2 Dólares neozelandesas, las monedas de 50 y 100 pesos chilenas, o también en las monedas de 25 y 50 centavos de Argentina, la moneda de 5 Rappen de Suiza, etc.

3.

a) ¿Cuáles son los minerales principales de hierro?,

El hierro es el metal de transición más abundante en la corteza terrestre, y cuarto de todos los elementos. También existe en el Universo, habiéndose encontrado meteoritos que lo contienen. Es el principal metal que compone el núcleo de la Tierra hasta con un 70 %. Se encuentra formando parte de numerosos minerales, entre los que destacan la hematites (Fe2O3), la magnetita (Fe3O4), la limonita (FeO (OH)), la siderita (FeCO3), la pirita (FeS2), la ilmenita (FeTiO3), etcétera.

b) considerando la fórmula química de esos minerales ¿Qué porcentaje de hierro hay en cada uno de ellos?

| hematita (Fe2O3) | 40,00% |

| magnetita (Fe3O4) | 42,86% |

| limonita (FeO (OH)) | 25,00% |

| siderita (FeCO3) | 20,00% |

| pirita (FeS2) | 33,33% |

| ilmenita (FeTiO3) | 20,00% |

4.

a) Discutir profundamente la siguiente proposición: el hierro industrial que se utiliza normalmente NO es hierro;

El hierro de uso práctico en la industria es una aleación de hierro puro, Fe, con Carbono, C.

Se llama "Acero" al hierro que contiene entre 0,5 y 1,5% de C, pero también puede contener otros metales en pequeña proporción como níquel (Ni), manganeso (Mn), cromo (Cr), vanadio (V), wolframio (W), etc. que le confieren propiedades peculiares.

El hierro de fundición, también llamado arrabio, se obtiene directamente del alto horno y tiene muchas impurezas y escorias. Si se funde otra vez, se obtiene un hierro de segunda fundición, con menos impurezas, llamado hierro colado, que se emplea para estufas, cocinas…. El hierro dulce, es aquel de fundición al que se le han eliminado prácticamente todas las impurezas, muy resistente y tenaz, y se emplea para objetos que deben soportar grandes tracciones, como anclas de barco, cadenas, herrajes…

El acero por su parte es más duro que el hierro, ademas de ser dúctil y maleable es muy elástico y tenaz, aunque relativamente frágil. Está muy presente en muchos usos de nuestra vida cotidiana como estructuras, maquinaria, herramientas, vehículos pesados, material rodante, barcos, etc. Los utensilios de cocina de ‘acero inoxidable’ (ollas, cubiertos…) están fabricados con acero al cromo-níquel.

b) ¿cuándo y por qué método se obtuvo por primera vez hierro “puro” (99,99 %)?

no encontre la informacion.

5.

a) Describir con la ayuda de un diagrama y ecuaciones químicas el método del horno alto para la obtención de hierro;

Importante:

Partes del horno:

Tragante, Cuba, Vientre, Etalaje, Crisol

Principales materias primas: Oxidos de hierro:

Fe2O3 Hematita

Fe3O4 Magnetita

FeS2 Pirita

la transformación del mineral a oxido se conoce como "Tostación"

La materia prima, ademas de la fuente de hierro, es el "Coque"

Se utiliza cal viva y arena para extraer las impuresas en forma de escoria:

SiO2 + CaO --> CaSiO3

CaSiO3 es el principal componente de dicha escoria.

Si el material original es rico en Silice, debo usar cal viva para producir escoria.

Si el material original es rico en Calcio (piedra caliza CaCO3 -[CALOR]-> CaO + CO2), debo usar arena para producir escoria.

La producción de escoria es para la eliminación de las impuresas de la materia prima a partir de la que se obtiene el hierro.

Como productos del proceso del Alto Horno obtengo:

CO, CO2, otros gases

CaSiO3 (escoria)

Fe impuro con alto contenido de C ( conocido como "Arrabio")

Dentro de un alto horno, se producen reacciones químicas, que veremos desde la zona inferior hasta la superior.

En la zona de etalajes, el carbono se combina con el oxígeno del aire según la siguiente ecuación:

| C + O2 Q(calor del aire) --------------- C O2 | |||

| Carbón de coque | Aire inyectado | Dióxido de carbono | |

| A partir del dióxido de carbono obtenido en la zona de etalajes, en la zona de fusión ocurre la siguiente reacción: | |||

| CO2 + C Q(calor del aire) ------------------ 2 C O | |||

| Dióxido de carbono | Coque al rojo vivo | Monóxido de carbono | |

| Una parte del monóxido de carbono obtenido se usa en la reducción, el resto se libera por la salida de gases. | |||

Fe2O3 + C Q(calor del aire)----- 2 FeO + CO2 | |||

Óxido férrico | Dióxido de carbono | Óxido ferroso | Dióxido de carbono |

FeO + CO Q(calor del aire)------ FeO + CO2 | |||

Óxido ferroso | Monóxido de carbono | Hierro elemental | Dióxido de carbono |

Como los gases liberados (monóxido y dióxido de carbono) tienen temperatura muy alta, se los utiliza para calentar el aire inyectado o para generar electricidad. Los elementos indeseados presentes en el mineral de hierro se extraen en forma de gases o de escoria. Por eso es importante que se elija el fundente adecuado de acuerdo con el tipo de impurezas que existan en el mineral utilizado. Las reacciones que sufren estos elementos son del tipo: | |||

Impureza + Fundente + Carbon de coque----------Escoria + Hierro + Gases | |||

La proporción de cada uno de los elementos primarios y de los productos obtenidos que se utilizan en un alto horno son: | |||

2 Mineral de hierro + 1 Coque + 0,5 Escoria + Aire Q (calor del aire)------- 1 Arrabio + 0,5 Escoria + Gases | |||

b) buscar en el diccionario la palabra escoria, anotar sus acepciones y emplear en metalurgia del hierro la que resulte más adecuada.

1. f. Sustancia vítrea que sobrenada en el crisol de los hornos de fundir metales, y procede de la parte menos pura de estos unida con las gangas y fundentes.

2. f. Materia que, al ser martilleada, suelta el hierro candente.

3. f. Lava porosa de los volcanes.

4. f. Residuo esponjoso que queda tras la combustión del carbón.

5. f. Cosa vil y de ninguna estimación.

En este caso aplica mejor la primera definición.

6.

a) Estudiar en detalles el Diagrama Fe.C, observando especialmente:

i) escala de composición de carbono;

ii) identificar parecidos con los diagramas estudiados en la Serie 5;

Es interesante como con una linea vertical en 2% puedo ver dos diagramas, parecidos a los de plomo arsenico

iii) formación de eutécticos;

en 0,83% de forma un eutectico entre fases solidas. Tambien algo similar parece suceder en 2% y 4% con comportamientos distintos.

b) Hacer una tabla de tres columnas, con TODAS los términos que aparecen en el diagrama (se dan dos ejemplos): Palabra en inglés Palabra en español Definición Iron/Carbon Alloy Phase Diagram Diagrama de fases hierro/carbono Diagrama de equilibrio temperatura-composición que caracterizan al hierro de fundición (C>2%) y el acero (C<2%). Temperature (F) Temperadura en Fahrenheit Escala de temperatura cuyo valor numérico (vnF) se relaciona con la de la escala Celsius por: vnC = (vnF-32)

| Cementite | Cementita | La cementita es un constituyente de los aceros, y otras aleaciones férreas como las fundiciones blancas, que aparece cuando el enfriamiento de la aleación sigue el diagrama metaestable Fe-Fe3C en vez de seguir el diagrama estable hierro-grafito. La cementita tiene un 6,67% en peso de carbono, y es un compuesto intermetálico de inserción. Si bien la composición química de la cementita es Fe3C, la estructura cristalina es del tipo ortorrómbica con 12 átomos de hierro y 4 átomos de carbono por celda. |

| Austenite | Austenita | La austenita, también conocida como acero gamma (γ) es una forma de ordenamiento específica de los átomos de hierro y carbono. Esta es la forma estable del hierro puro a temperaturas que oscilan entre los 900 °C a 1400 °C. |

| Gamma Iron | Hierro Gamma | La austenita, también conocida como acero gamma (γ) es una forma de ordenamiento específica de los átomos de hierro y carbono. Esta es la forma estable del hierro puro a temperaturas que oscilan entre los 900 °C a 1400 °C. |

| Ledeburite | ledeburita | En la producción de fundiciones, la ledeburita surge cuando el contenido de carbono es de entre 2,06% y 6,67%. La mezcla eutéctica de austenita y cementita es 4,3% de carbono, su fórmula empírica es (Fe3C: 2Fe), con un punto de fusión de 1147 °C. (punto eutéctico C) . |

| Pearlite | Perlita | a finely laminated mixture of ferrite and cementite present in cast iron and steel, formed by the cooling of austenite. |

| Ferrite | Ferrita | En Metalurgia, la ferrita o hierro-α (alfa) es una de las estructuras cristalinas del hierro. Cristaliza en el sistema cúbico centrado en el cuerpo (BCC) y tiene propiedades magnéticas. Se emplea en la fabricación de imanes permanentes aleados con cobalto y bario, en núcleos de inductancias y transformadores con níquel, zinc o manganeso, ya que en ellos quedan eliminadas prácticamente las Corrientes de Foucault. |

| Hypo-Eutectoid | Hipo- Eutectoide |

Se denomina acero hipoeutectoide a los aceros que según el Diagrama hierro-carbono tienen un contenido en carbono inferior al correspondiente a la composición eutectoide (0,77 % de C). El acero hipoeutectoide está formado por una mezcla de ferrita más perlita. |

| Hyper-Eutectoid | Hiper-Eutectoide | Se denomina acero hipereutectoide, a aquellos aceros que en su composición y de acuerdo con el Diagrama hierro-carbono tienen un porcentaje de carbono entre el 0,77% y el 2%. Su constituyente principal es la cementita (Carburo de hierro (Fe3C)). Es un material duro y de difícil mecanización. |

| Cast Iron | hierro fundido | El hierro fundido, hierro colado, más conocido

como fundición gris, es un tipo de aleación cuyo tipo más

común es el conocido como hierro fundido gris. El hierro gris es uno de los materiales ferrosos más empleados y su nombre se debe a la apariencia de su superficie al romperse. Esta aleación ferrosa contiene en general más de 2% de carbono y más de 1% de silicio, además de manganeso, fósforo y azufre. Una característica distintiva del hierro gris es que el carbono se encuentra en general como grafito, adoptando formas irregulares descritas como “hojuelas”. Este grafito es el que da la coloración gris a las superficies de ruptura de las piezas elaboradas con este material. |

| Delta Iron | Hierro Delta | hierro δ (delta), que es en esencia el mismo hierro alfa pero con «parámetro de red» mayor por efecto de la temperatura. |

7. Decir qué es y cómo se forman:

a) fundición gris, fundición blanca, hierro forjado.

Existen dos tipos de fundición:

1. Fundición gris:

Cuando en el hierro hay alto % de Si y bajo de Mn

Debe su nombre a que al enfriarse el carbono C se separa como grafito.

Se obtiene hierro de fundición.

2. Fundición blanca:

Mecánicamente parecida a la gris, el carbono C se separa como Fe3C (Cementita, que aislada es blanca, por eso el nombre.)

Se obtiene acero.

El hierro dulce, concepto similar al de hierro forjado, es uno que contiene menos de 0,15% de C en su composición.

Uno de sus usos más cotidianos es para fabricar radiadores de agua.

Ablanda antes de su temperatura de fusión.

8.

a) ¿A qué se denomina acero?;

A una aleación de hierro y carbono que contiene entre 0,5 y 1,5% de C

b) clasificar el acero según el porcentaje de carbono y discutir sus aplicaciones;

ACERO EXTRASUAVE

El porcentaje de carbono en este acero es de 0,15%, tiene una resistencia mecánica de 38-48 kg/mm2 y una dureza de 110-135 HB y prácticamente no adquiere temple. Es un acero fácilmente soldable y deformable.

Aplicaciones: Elementos de maquinaria de gran tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

Aplicaciones: Elementos de maquinaria de gran tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

ACERO SUAVE

El porcentaje de carbono es de 0,25%, tiene una resistencia mecánica de 48-55 kg/mm2 y una dureza de 135-160 HB. Se puede soldar con una técnica adecuada. Aplicaciones: Piezas de resistencia media de buena tenacidad, deformación en frío, embutición, plegado, herrajes, etc.

ACERO SEMISUAVE

El porcentaje de carbono es de 0,35%. Tiene una resistencia mecánica de 55-62 kg/mm2 y una dureza de 150-170 HB. Se templa bien, alcanzando una resistencia de 80 kg/mm2 y una dureza de 215-245 HB. Aplicaciones: Ejes, elementos de maquinaria, piezas resistentes y tenaces, pernos, tornillos, herrajes.

ACERO SEMIDURO

El porcentaje de carbono es de 0,45%. Tiene una resistencia mecánica de 62-70 kg/mm2 y una dureza de 280 HB. Se templa bien, alcanzando una resistencia de 90 kg/mm2, aunque hay que tener en cuenta las deformaciones. Aplicaciones: Ejes y elementos de máquinas, piezas bastante resistentes, cilindros de motores de explosión, transmisiones, etc.

ACERO DURO

El porcentaje de carbono es de 0,55%. Tiene una resistencia mecánica de 70-75 kg/mm2, y una dureza de 200-220 HB. Templa bien en agua y en aceite, alcanzando una resistencia de 100 kg/mm2 y una dureza de 275-300 HB. Aplicaciones: Ejes, transmisiones, tensores y piezas regularmente cargadas y de espesores no muy elevados.

ACERO EXTRADURO

Tienen un contenido en carbono mayor al 0,8%. Tiene una resistencia mecánica de 85/mm2. Su principal utilidad en la confección de herramientas, carriles pequeños, resorte de gran resistencia, cuchillos finos y sierras.

OTRAS APLICACIONES

Con estos aceros se fabrican los puentes de ferrocarril, las grandes estructuras de las estaciones, las columnas metálicas de las líneas eléctricas, los cascos de los buques, las estructuras de las casas, las carrocerías de los automóviles, los tubos de las bicicletas, los clavos, los alfileres, las cerraduras de las puertas, los asientos de las clases y muchos objetos más que utilizamos diariamente. En la mayoría de los casos se utiliza el acero tal como viene de las acerías, sin darle ningún tratamiento térmico especial.

Con estos aceros se fabrican los puentes de ferrocarril, las grandes estructuras de las estaciones, las columnas metálicas de las líneas eléctricas, los cascos de los buques, las estructuras de las casas, las carrocerías de los automóviles, los tubos de las bicicletas, los clavos, los alfileres, las cerraduras de las puertas, los asientos de las clases y muchos objetos más que utilizamos diariamente. En la mayoría de los casos se utiliza el acero tal como viene de las acerías, sin darle ningún tratamiento térmico especial.

c) ¿qué es el templado?: explicar qué tipo de cambios se producen en el material durante el templado;

El proceso de templado consiste en el calentamiento del acero a templar hasta una dada temperatura conocida por estudios específicos sobre el comportamiento de la estructura molecular del acero y sus cambios frente a distintas temperaturas. Se busca una estructura molecular más fuerte, que se obtiene a una dada temperatura conocida, y luego se busca enfriar rápidamente el acero para "congelar" figurativamente la estructura cristalina que tenía el acero, ya que al enfriar rápidamente el acero, la estructura cristalina no llega a volver a su condición natural para esa temperatura.

Resumido:

La estructura molecular más estable del acero cambia según la temperatura.

A temperatura ambiente, tiene una estructura dada, llamemosla estructura A

A la temperatura de temple, su estructura estable es otra, llamemosla estructura B

Si yo caliento el acero que actualmente está en estructura A, hasta la temperatura de temple, y le transfiero la energía necesaria pàra que cambie la estructura molecular del acero a su estado B, tengo un acero a temperatura de temple en estructura B. La estructura no cambia automáticamente, es un proceso, por lo que si enfrío rapidamente mi acero en estructura B a temperatura de temple, la misma quedará congelada, y le será "imposible" volver a su estado natural de equilibrio.

Va entre comillas porque efectivamente el acero eventualmente vuelve a su estado natural A para la temperatura dada, pero siendo un sólido y tratandose de estructuras cristalinas en un metal, el proceso tarda años.

d) describir brevemente el método de obtención de acero;

Existe una manera muy simple de obtener acero y será la primera opción a considerar por cualquiera preocupado por los costos, y consiste en fundir arraibo con chatarra. Se considera al arraibo como acero altamente impuro con alto contenido de C, y a la chatarra como acero con contenido de C practicamente despreciable. Hierro.

e) mencionar por lo menos tres aceros de aleación y sus propiedades.

acero inoxidable se define como una aleación de acero (con un mínimo del 10 % al 12 % de cromo contenido en masa).1 2 nota 1 También puede contener otros metales, como por ejemplo molibdeno y níquel.

El acero corten o Cor-ten o COR-TEN es un tipo de acero realizado con una composición química que hace que su oxidación tenga unas características particulares que protegen la pieza realizada con este material frente a la corrosión atmosférica sin perder prácticamente sus características mecánicas. La denominación del acero es un neologismo por metonimización de la marca registrada de la United States Steel Corporation COR-TEN,1 aunque en 2003 la USS vendió su negocio de chapa discreta a la International Steel Group (ahora Arcelor-Mittal).2

- Aceros de temple al agua (W)

- Aceros para trabajos de choque (S)

- Aceros de media aleación temple al aire (A)

- Aceros altos en cromo y en carbono (D)

- Aceros para trabajar en caliente (H)

- Aceros rápidos (T)

- Aceros para usos especiales tavo (L)

- Aceros para moldes (P)

- Aceros de baja aleación (-)

9.

a) ¿A qué se denomina oro de aluvión y a qué oro en veta?;

b) explicar brevemente en qué consiste la minería “artesanal” de oro y qué papel cumple el mercurio en ella; ¿cuáles son sus riesgos?;

VER EN NETFLIX "Amazonas Clandestino"

La minería artesanal se realiza con un simple motor y una manguera, con los que se empuja agua a presión en forma de un chorro que se usa para erosionar la zona donde se cree que hay una concentración alta de oro. El agua arrastra la tierra y con ella los pocos miligramos de oro que pudiese haber.

El lodo es recolectado y bombeado a unos grandes planos inclinados construidos de madera, que tienen alfombras, cuya función es retener las partículas de oro presentes en el flujo de lodo que pasa sobre ellas.

Las alfombras son luego juntadas y llevadas a unas piletas, donde se lavan con mucha fuerza, con la intención de que todas las partículas presentes se desprendan y se concentren en el agua del piletón.

PARTE CLAVE:

Una vez obtenida el agua con sedimento de alto contenido en oro, se usa mercurio para juntar el oro que se encuentra naturalmente pulverizado.

Y luego, criminalmente!!! se PULVERIZA el mercurio con un soplete para obtener oro "puro" que luego se funde y se fabrican lingotes. (Mini lingotes, porque destruyen medio bosque por 25 gramos de oro!!!)

10. Discutir los aspectos ambientales más importantes asociados con la minería en general y con la minería de oro en particular.

El problema más importante relacionado a la minería es que hoy es practicamente imposible encontrar vetas de material puro y de facil acceso ya que fueron todas explotadas hace mucho tiempo.

Lo posible hoy implica operaciones a gran escala, y muchas veces a cielo abierto es la unica opción viable.

La minería a cielo abierto no es mas que la destrucción y procesamiento de una porción de montaña con alto contenido de un dado material de interés, que implica la intervención a gran escala en la geografía del sitio, y una operación billonaria con efectos socioambientales imposibles de ignorar.

Subscribe to:

Comments (Atom)